在制造业转型升级与数字化转型的浪潮中,生产质量管理是企业核心竞争力的关键所在。传统的管理模式中,企业资源计划(ERP)系统与制造执行系统(MES)往往各自为政,形成“信息孤岛”,导致生产现场数据与经营管理决策脱节,质量管控存在滞后性与片面性。而将MES与ERP进行深度融合,并在此基础上集成智能控制系统,正成为制造企业实现精细化、实时化、智能化生产质量管理的必由之路。

一、 MES与ERP集成的核心价值:打通信息流,实现闭环质量管理

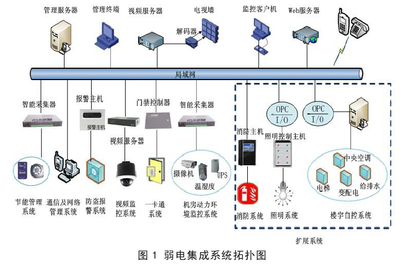

MES专注于生产现场的实时监控、调度与执行,是连接计划层(ERP)与控制层(工业设备)的桥梁。ERP则侧重于企业资源的宏观规划与财务、供应链等业务管理。二者的集成,本质上是将“计划”与“执行”、“业务”与“生产”数据流彻底打通。

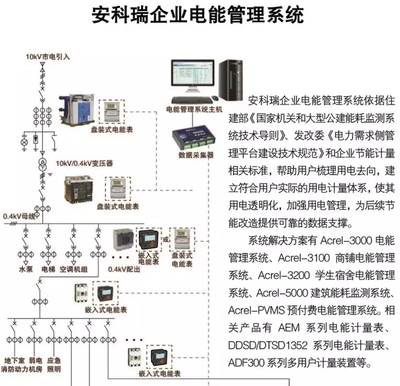

- 质量数据实时贯通:MES实时采集生产现场的工艺参数、设备状态、物料批次、人员操作及质量检验数据(如SPC统计过程控制数据)。这些数据通过集成平台实时同步至ERP系统,使得质量管理者、销售及采购部门能第一时间获悉产品质量状况,为订单承诺、供应商评估提供精准依据。

- 质量追溯全链路化:当发生产品质量问题时,通过集成的系统,可以实现从客户订单(ERP)→ 生产工单(MES)→ 具体工序、操作员、使用物料批次、设备参数(MES/控制系统)的全过程正向与反向追溯。这极大地缩短了问题定位时间,明确了质量责任,并支持精准召回。

- 预防性质量管控:ERP中的采购模块可将供应商来料质量信息(如检验报告)传递至MES,MES则可根据物料质量等级自动调整生产参数或检验频次。MES将生产过程中的质量预警(如参数超差趋势)反馈至ERP,触发对工艺文件、标准作业程序(SOP)的评审与修订流程,实现从“事后纠错”到“事中控制”与“事前预防”的转变。

二、 智能控制系统集成:为质量管理注入“实时感知与自主优化”能力

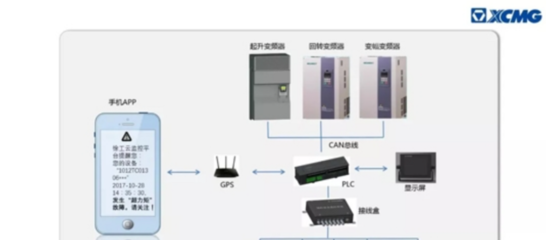

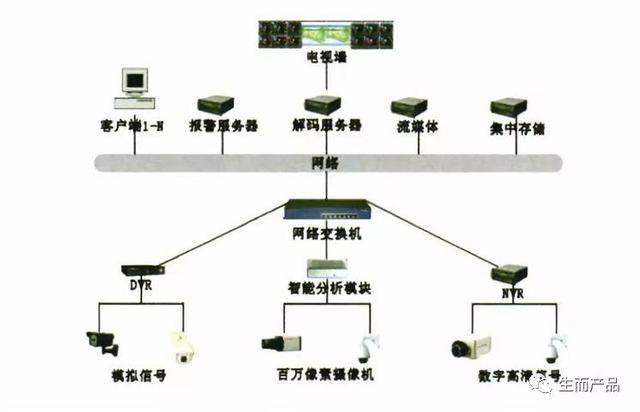

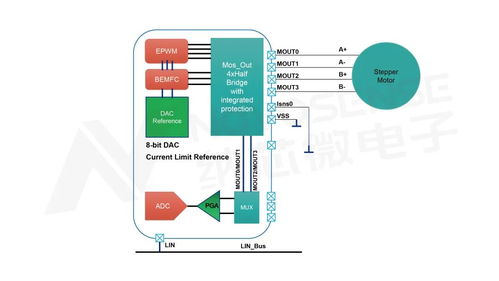

在MES与ERP集成的坚实数据底座之上,进一步集成智能控制系统(如PLC、DCS、SCADA及基于AI的先进过程控制APC),则将质量管理推向智能化新高度。

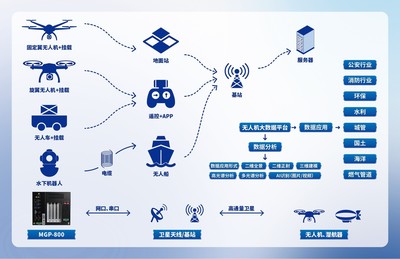

- 实时监控与自适应调整:智能控制系统实时采集设备传感器的海量数据(温度、压力、振动等)。这些数据不仅用于设备健康管理,更能通过MES与质量模型(如数字孪生、机器学习模型)关联。系统可自动判断当前生产状态是否处于最佳质量区间,一旦发现偏差趋势,可自动微调控制参数,或向MES发出干预请求,确保产品质量的一致性。

- 工艺参数优化与知识沉淀:通过对历史生产数据(来自ERP的订单特性、物料信息,来自MES的工艺执行数据,来自控制系统的实时参数)进行大数据分析,可以挖掘出最优工艺参数组合。这些“知识”可以固化到控制系统中,形成针对不同产品、不同批次物料的“黄金配方”,并在后续生产中自动调用,持续提升工艺水平与产品良率。

- 预测性质量分析:结合物联网数据与AI算法,集成系统能够实现预测性质量分析。例如,通过分析设备性能的微小退化趋势,预测其对未来产品关键质量特性的潜在影响,从而提前安排维护或工艺补偿,避免批量性质量缺陷的发生。

三、 集成架构与实施路径

成功的集成并非简单的接口对接,而是一项系统工程。

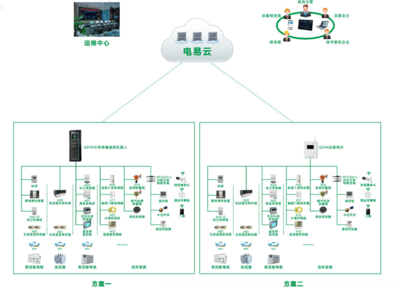

- 技术架构:通常采用基于企业服务总线(ESB)或微服务API网关的中间件平台,实现MES、ERP与各类控制系统之间松耦合、标准化的数据交换与业务协同。数据平台(或数据湖)用于汇聚、清洗和存储全链路数据,为上层分析提供支持。

- 实施关键:

- 统一数据标准:定义从物料、设备、人员到质量缺陷代码的全企业统一主数据与数据字典,这是集成的基础。

- 业务流程再造:梳理并优化涉及质量管理的跨部门流程(如不合格品处理、客户投诉响应、工程变更管理),确保系统集成能支撑流程高效运转。

- 分阶段推进:可从最关键的质量追溯或报表集成入手,再逐步扩展到工艺参数优化、预测性维护等高级应用,降低实施风险。

结论

MES与ERP的深度集成,打破了制造企业内部的管理壁垒,实现了生产质量管理的透明化与协同化。而智能控制系统的加入,则为这一体系赋予了实时感知、动态优化与智能决策的能力。三者融合构成的智能制造神经中枢,使企业能够以数据驱动的方式,持续提升产品质量、降低运营成本、加快市场响应速度,最终在激烈的市场竞争中构筑起以“智能质量”为核心的新型优势。制造企业的数字化转型,正由此从单点效率提升迈向全局智慧运营的新阶段。